Ez a leírás kicsit hosszú lesz, de aki szeretne egy szalagfűrészt építeni annak érdekes lehet. A leírás végén lesz 3 videó is. Persze a leró részben is lesznek videók, így szánj rá egy fél órát mire végig olvasod ezt a bejegyzést az építésről.

Sohasem volt elég pénzem, hogy egy nagy méretű szalagfűrész gépért kiadja pár millió forintot, ezért készítettem magamnak 2013-ban egy nagy és erős gépet. Természetesen fából, mert régen is fa gépeket használtak. Munka mellett 5 hónap volt mire elkészült a gép. A gép váza fenyőfa az asztallapja táblásított juharból készítettem. Elsőnek a három fázisú, 380V-os 4 KW teljesítményű villanymotort vásároltam meg a neten, működőképes volt, de nagyon zajos volt a kopott csapágyai miatt. A motor súlya körülbelül 30kg volt.

Elsőnek a motort kellett használható állapotba hozni. Erősen szennyezett volt.

Ezután kerestem a szalagfűrészhez fém kereket. Egy pár 500-as kereket kerestem a neten de nem találtam, csak egy 550 mm-es átmérőjű nyers öntvény kereket találtam olcsón, ezért ezt vettem meg. Nem volt egyáltalán megesztergálva a kerék, ezért elvittem egy ismerőshöz, de az ő eszterga gépébe nem lehetett befogni ezt a nagy kereket, így kerestem egy olyan ismerőst akinek a gépe már elég nagy volt ehhez a kerékhez. A futófelületet és annak két oldalát felszabályoztuk mert nagyon ütött. A középső agy részt is sikerült felszabályozni, elkészítettük a csapágyak helyét és esztergáltunk hozzá tengelyeket.

A kerekek küllőit nem tudtuk felszabályozni ezért nem volt jó a kiegyensúlyozása a kerekeknek. A küllőket lefestettem majd a tengelyt a satuba befogva a tengelyt elkezdtem centrírozni a kerekeket. Először csak csavarokat ragasztottam rá, és amikor már tudtam hogy menni fog, akkor vásároltam a helyi gumiszerelőnél öntapadós ólom centrírozó súlyokat és elkezdődött a pepecselő munka. Ez a centrírozás több napig eltartott mert nagyon precízen akartam elkészíteni. A kézi centrírozásnál azt a taktikát követtem, hogy megpörgettem a kereket és hagytam megállni, közben figyeltem, hogy a megállásnál nem e kezd el visszafele forogni egy picit. Ilyenkor a kerék legnehezebb része alul volt, ezért felül egy centrírozó súlyt ragasztottam, majd kezdődött elölről a művelet és egymás mellé elég sok súlyt ragasztottam. A cél az volt, hogy amikor a forgás megáll, akkor sohase legyen visszaforgás és bárhol meg tudjon állni. Több százszor kellett megforgatnom egy egy kereket mire sikerült tökéletesen elkészülni a centrírozással.

Mivel már megvolt a használható motor és a két darab centrírozott kerék, következett a gép terveinek elkészítése a meglévő alkatrészek méretei alapján. A kerekek és a motor súlyát is figyelembe kellett venni ez már az elején látszott, hogy elég erős vázat kell terveznem a gépnek. A vázat 10*10 cm-es fenyő gerendákból terveztem. Egy excel táblázatban számoltam ki a motor fordulatához az áttételt, hogy 25m/másodperc legyen a szalag forgási sebessége. Az ilyen nagy gépeknek ez egy középérték, sokat kutakodtam a neten hogy mekkora kerék mennyit forog és ezekből kellett pár képlet segítéségével kiszámolnom az áttétel nagyságát. Találtam olyan gépet a neten ami csak 15 m/sec sebességgel forgott de találtam olyat is ami 40m/sec sebességgel. A 40-et már soknak találtam ezért a 25 m/sec sebességre végeztem el a számolásokat az áttételhez. A gép terveinél csak nagy vonalakban készítettem el a tervet kézzel rajzolva, és csak a főbb méreteket határoztam meg, például az asztallap magasságát.

Emlékeim szerint 2 darab 6 méter hosszú 10*10-es fenyő gerendát vásároltam, ezeket egyben meggyalultam majd elkezdtem méretre vágni az elemeket. Először a gép függőleges vázát kezdtem el készíteni, figyelembe kellett vennem a műhelyem belmagasságát is. A méretre vágott gerendákat csapolva építettem össze ragasztás nélkül, így volt még lehetőségem korrigálni.

A csapokat kézi fűrésszel készítettem el, míg a csapfészkeket vésővel és kalapáccsal véstem ki.

Folyamatosan ellenőriztem, hogy derékszögű legyen a csapolás eredménye.

A gerendákban volt néhány gyanta táska amit szikével kivágtam.

A kivágott gyantatáskák helyeit fagittel töltöttem ki.

Csiszolás után összeállítottam próbaként a váz függőleges részét.

Ezután elkészítettem a váz hátsó lábait az alsó kerék tengelytartó összekötésével. Még mindig nem használtam ragasztót, csak szárazon raktam össze ellenőrzésnek szorítókkal.

Következett az alsó kerék csapágyazása és a csapágyház elkészítése amit az ismerős esztergályos ismerősöm esztergált meg és én heggesztettem össze. Vastag vascsőböl lett elkészítve esztergálással a 25 mm-es belső lyukú csapágyhoz egy cső és 8 mm vastag kazánlemezből csapágy talpa. A tengely egy 30 mm vastag acél rúdból lett leesztergálva lépcsősre a végeit a kerékhez és a csapágyhoz szoros illesztéssel és ékpályával. Az esztergályos az ékpályákat az esztergagép szánja segítségével véste bele a tengelybe is és az áttétel ékszíj tárcsájába is.

Az ékszíjtárcsát is leesztergálta alumíniumból dupla ékszíjasra. A tárcsa átmérője 25 cm és a tengely furata 25 mm-es. Egy ékpálya nút is készült a tárcsába.

Következett az alsó kerék összepróbálása a tárcsával, csapágyakkal.

Tökéletes lett, ahogy elképzeltem, de nagyon súlyos is lett. Nem mértem le a súlyát, de a mindenestül körülbelül 35-40 kg lett a súlya.

A motor tengelyére is elkészült a számítások alján az ékszílytárcsa danamitból.

A felső kerék 50 mm-es tengelyét leesztergáltuk a kerék lyukméretére, majd egy juharból készült fakockába fúrt lyukba szorosan be lett préselve. Ragasztani sem kellett és csavarozni sem kellett mert olyan szorosan illesztettük.

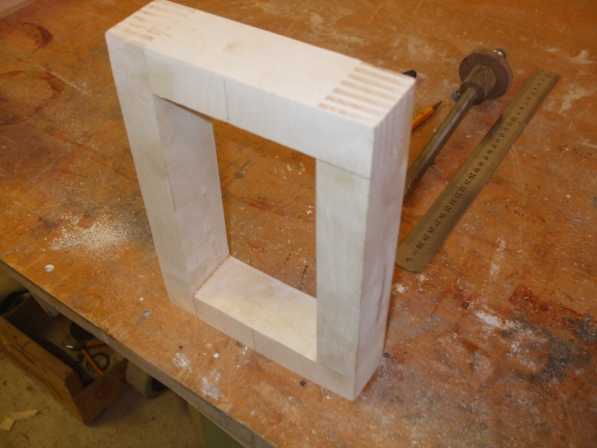

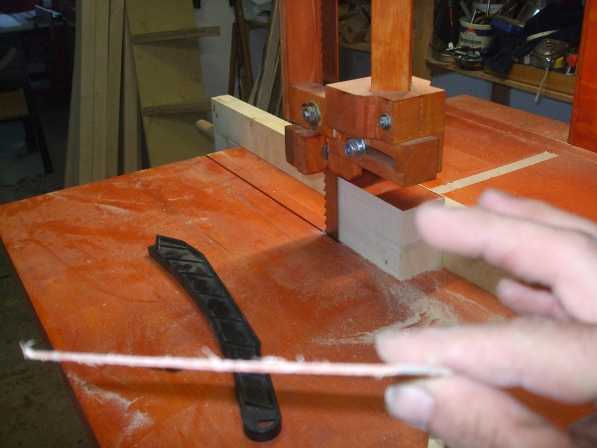

Most következett az amitől féltem kicsit, hogy hogyan fogom megoldani, a felső kerék magasság állíthatóságát és a felső kerék dönthetőségét. Juhar stafniból elkészítettem egy keretet a kocka köré szépen csapolva. Mivel nagyon erősnek kellett lennie ennek a csapolásnak ezért körfűrészen vágtam bele a csapfogakat a 2.3 mm vastag fűrészlappal.

A keretet összeragasztottam D3-as ragasztóval.

Ebbe a billenő keretbe két oldalról egy egy 20 mm vastag acél tengelyt fúrtam be ami a billenő kockában a kerék tengely fölött lett beépítve. Ezen a tengelyen tud billegni a felső kerék tengelye. Juharból készült el a felső kerék tartó váza amibe egyenlőre csak provizórikusan beleillesztettem a dönthető keretet a tengellyel és becsapoltam a fűrészgép felső gerendájába. Itt jött elő az az előny, hogy a gép váza még nem volt összeragasztva, így kiszedtem a belőle a felső keréktartó gerendát és az asztalon tudtam bevésni bele a csapfészkeket. A képen látszik külső kereten oldalt a billenő tengely is.

Most azt kellett megoldanom, hogy a belső billenő keret fel és le állítható legyen a szalagfeszítéshez. Körülbelül 10 cm lehet majd mozgatni fel és le a kereket, ha a szalag elszakad és forrasztani kell, akkor rövidebb lesz a szalag, tehát elég nagy mozgásteret kellett kitalálnom a szalag feszítéshez. A csúszó keret hátsó megtámasztásához juharból készült léceket ragasztottam.

A billenő keret elé is ragasztottam belülre egy keret lécet juharból, ügyelve arra, hogy a billenő keret könnyedén tudjon csúszni benne

Így egy U alakú vályú alakult ki amibe a billenő keret tud fel és le csúszni. A léceket hézagoló papír csíkokkal biztosítottam a ragasztáshoz.

A külső U alakú tartók tetejére egy juhar léc került, hogy az ú kereteket összefogja és ne tudjanak elmozdulni. Amikor ezekkel elkészültem összeragasztottam felső híd elemeit.

Pár merevítést készítettem az alsó és felső kerék tartó gerendákhoz és elkészült az asztallap váza is fenyőből. A gép vázát most ragasztottam össze felszerelve a felső kerékkel. A felső kerék palástjára egy vékony spárgát ragasztottam, a spárga aljára egy nehezéket raktam, hogy meg tudjam határozni majd az alsó kerék pozícióját úgy hogy a spárga érintse az alsó kereket. Egyszerű és olcsó megoldás volt ez a függő spárga.

A felső kerék magasság állítását egy vas hulladék telepen vásárolt kerékkel akartam megoldani. A felső gerendába fúrtam a egy furatot a 25 mm vastag menetes szárnak ami az állítást végzi. A szalagfeszítő csúszó keret aljára egy vaslemez csíkot ragasztottam és egy nagy alátét segítségével ütközik fel a menetes szár a csúszó keretre. Egy erős spirálrugót is raktam a menetes rúdra.

Az összeállítás során jöttem rá, hogy a felső keréktartó gerenda a súly alatt 1-2 foknyít lehajlik, ezért 2 darab töldgyfa cspot fúrtam be a csapolás biztosításához és egy másik 5*10-es gerendát is hozzáragasztottam a függőleges kerethez merevítés céljából. Így a függőleges gerenda 10*15 cm méretűre lett megnövelve.

A felső kerék döntését nagyon egyszerűen oldottam meg egy tölgyfa lécet átfúrtam a billenő kockába egy menetes szárat ragasztottam és egy nagy szárnyasanyával lehetett így dönteni a kereket.

Ezt későbbiekben dupla anyára cseréltem, mert úgyis ritkán kell a dőlésen állítani és a dupla anyás megoldás nem tud fellazulni sem.

A szalagfűrész vázát csiszolás után vékony lazúrral, így már egész pofásan nézett ki.

Elérkezett az ideje, hogy az alsó kereket is felszereljem a vázra. a függőzsinór segített a két kerék pozíciójának meghatározásához. Az alsó kerék csapágyházát szorítókkal fogattam a vázhoz és addig állítgattam amíg a két kerék egy síkba nem került és a zsinór éppen csak hozzáér az alsó kerékhez.

A csapágyházra felhegesztett kazánlemez lyukait átfúrtam az alsó kerék tartó gerendán és menetes szárral és anyákkal rögzítettem a gerenda alá. Közben folyamatosan ellenőriztem az egész gépet, hogy minden függőleges és vízszintes legyen

Mivel az anyák meghúzásakor derült ki, hogy túl puha a fenyőfa gerenda, ezért egy másik alátét lemezt készítettem alátétnek a gerenda felső oldalára.

Elérkezett a billenő motor tartó konzol elkészítése 10 mm-es kazánlemezből.

A kazánlemezt egy ismerős lángvágóval vágta ki, majd reszelővel alakítottam méret pontosra.

Volt mit reszelni, pár napot eltartott.

Az össze hegesztéshez sarokmágneseket használtam.

Ez a motor tartó keret egy másik kazánlemezre fog csatlakozni nagy méretű és erős hegeszthető kapu zsanérral. A képen látható kazánlemezből fűrészeltem ki kézzel a zsanérok füleit is.

A motor tartó keretre egy L alakban meghajlított laposvasat is felhegesztettem, ennek segítségével tudom majd az ékszíjakat megfeszíteni egy menetes szárral.

Végül a motor tartó keretre is felkerült a zsanér és az alsó lemez is.

Ezután persze szépen el lettek simítva sarokcsiszolóval a csúnya hegesztések.

A neten sikerült rendelnem parafa bandázst mit fel is ragasztottam a kerekekre kontakt ragasztóval. Ezt a ragasztót már nagyon sok éve használtam a munkáim során és ha betartottam a ragasztó mindkét felületre felhordása után a száradási időt és csak utána ragasztottam rá a kerékre bandázst akkor az azonnal erősen odatapadt és még magas hőmérséklet esetén is megtartja az összeragasztott elemeket. A felesleges lelógó parafa bandázst ezután szikével körben levágtam. A kerekeket alapozó festékkel kentem lezöldre majd hőálló ezüst festékkel fújtam le.

A motort és a motortartó bakokat is alapozóval festettem le.

Utána ezeket is hőálló ezüsttel fújtam le.

Az összeszerelés után a szalagfűrész alsó összekötő gerendáihoz rögzítettem a komplett motortartó és felraktam az ékszíjat is, hogy egy vonalba tudjam rögzíteni a motortartót. Előtte egy rétegelt lemezt raktam a szalagfűrész alsó váza alá hogy a forgács ne hulljon ki a gépből. A rétegelt lemezre alul fékezhető kerekeket szereltem fel a gép mozgatásához.

A motortartóba beraktam a menetes szárat amivel meg lehet feszíteni az ékszíjakat.

A fűrészgép forgács elszívását is meg akartam oldani, ezért a gép tetején és alján zárt burkolatot kellett készítenem. Először a felső kerék burkolatát készítettem el rétegelt lemezből. a következő képen még csak egy ideiglenes asztallap van a gépen és a felső kerék is le van szerelve.

Valahogy úgy éreztem, hogy ehhez a géphez fából készült zsanérokat kellene használnom, így készítettem egy sablont rétegelt lemezből az elképzelt mintára.

Ennek a sablon segítségével készítettem el a zsanérokat juhar fából és egy 8 mm vastag acél tengellyel és köztes alátéttel szereltem össze.

Végül felragasztottam a zsanérokat először a felső kerék dobozára, majd száradás után a rétegelt lemezből készült ajtóra is.

Az ajtó már csukható volt de még nem volt zárható. Így rétegelt lemezből készítettem el a kallanytyús zárokat

Közben megrendeltem a méretre gyártott 15, 20 és 40 mm széles szalagfűrész lapokat amiket különböző fogkiosztással készítettek el keményfa hosszvágáshoz. A megrendeléshez tudnom kellett a szalagfűrészlap teljes hosszát, ezért a felső szalagfeszítőt középső pozícióba állítottam, így lehet feszíteni is és ha újra kell forrasztani a szalagot akkor utána lehessen állítani. Egy spárgát vezettem körbe a két kerék bandázsolt felületén és ezt megmérve pontosan megkaptam hogy milyen hosszú szalagokat kell gyártani Ezen kicsit meg is lepődtem, mert 490 cm hossz jött ki ami nagyon sok, de ennek megvan az az előnye is, hogy egy ekkora hosszúságú szalagon jóval több fog van mint egy röviden, így az éltartósság is ezzel arányosan növekszik mert kevesebb fognak kell átvágnia a faanyagot és kevésbé kopik.

Amikor megérkeztek a legyártott szalagok, nagyon meg voltam velük elégedve, nagyon jó minőségben, szépen kihajtogatva a fogakat és borotva élesen kaptam meg. A szalag forrasztását is csak nehezen találtam meg, mert olyan szépen voltak átlapolva ékes átlapolással.

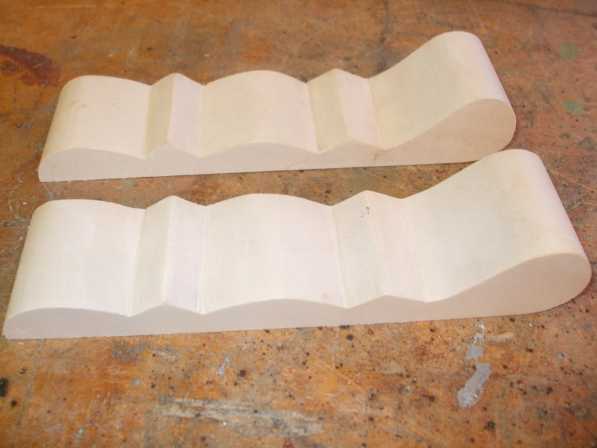

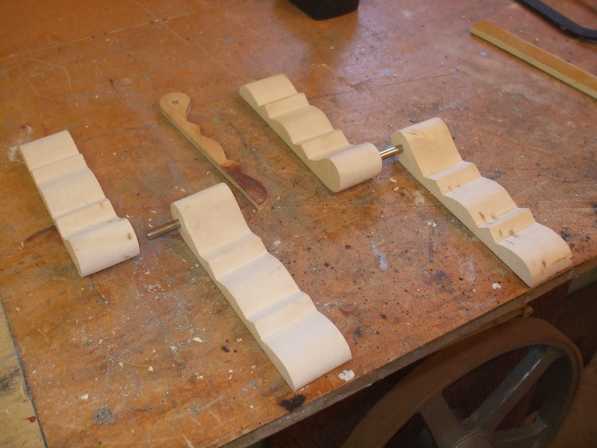

A szalagvezető elkészítése került sorra. Először a felső vezetőnek készítettem el az oszlopát és a két szorító tartóját juharból.

A vezető rúd 45 fokkal elforgatva lett elkészítve, mert így a nagyobb átlója támasztatja meg majd a szalagot.

A felső vezetőrúd aljára egy előre mutató juhar tartó került amelybe egy csavar és anyával állítható csapágyat raktam ami megtámasztja a szalagot.

Sok fejtörést okozott az állíthatóság megoldása, végül egy másik juhar lécet ragasztottam és csavaroztam a csapágyas talphoz. és menetes beütős anyákat raktam a kopó szalagvezető tölgyfa pofákhoz.

A felső szalagvezető szépen vezette meg a szalagfűrész lapot, most alulra kellett egy hasonló megoldást kitalálnom az asztallap síkja alá.

Mivel nagyon hosszú volt a fűrészlap hossza, ezért a gép bal oldalán a fűrészlap belengését kellett korlátoznom. a felső kerék dobozának alsó sarkába készítettem egy támasztó csapágyat és egy állítható vezető pofákat is.

Ebben az állapotban még csak kézzel tudtam forgatni a kerekeket de már eljött az ideje hogy elektromosan is bekötsem. Az első indításnál persze azonnal leverte a villanyóránál a 10 A-es biztosítékot ha rajta volt a gépen a fűrészszalag. Túlságosan nagy a két darab kerék, tengelyek, ékszíjtárcsa súlya + motor forgórészének a súlya, igy igen nagy súlyt kellett volna az egyik pillanatról a másikra felpörgetnie. Szalag nélkül el tudott indulni a gép de szalaggal már nem. Naa itt megint gondolkodnom kellett, hogy kisebb sebeséggel induljon el a motor, ne olyan durva rántással így vásárolnom kellett egy 3 fázisú Siemens lágyindítót ami kb 2-3 másodperc alatt engedi felpörögni a gépet.

A lágyindítót nem volt nehéz bekötni és beszabályozni. Ezzel már szépen el tudtam indítani a gépet 2 db 10A-es és 1 db 16A-es kismegszakító biztosítékokkal is úgy, hogy ne verje le őket. A fűrészgép vázában a motor fölött kialakítottam egy zárható dobozt és ebbe szeretem be az elektronikát. Még egy 24V-os csengőtrafót is beépítettem ami vezérlő tápfeszültséggel látja el a lágyindítót.

Itt van egy rövid videó a gép első indításáról amikor már a lágyindítóról működik. Ekkor még nem volt csengőtrafóm, ezért egy 24V-os veller páka trafójáról tápláltam meg a lágyindítót. a kapcsolók is csak ideiglenesen vannak felszerelve.

A felső kerék dobozának az ajtó alsó élére egy billenthető led sorból álló lámpát szereltem ami megvilágítja a fűrészelési vonalat.

A led lámpa vezetékét sok helyen rögzítve vezettem el a gép hátsó oldalán.

A gépnek még nem készült el az asztallapja, ezért csak egy rétegelt lemezt raktam rá ideiglenesen a tesztekhez. A tesztek során vettem észre, hogy a gép felső keréktartó gerendája kicsit el tud hajolni előre ha megfeszítem a szalagot. Ezért hátul még megerősítettem egy hátsó oszloppal és két kitámasztóval átlósan a felső kerék gerendájához. A következő képen az ideiglenes kitámasztók vannak annak letesztelésére, hogy nem e hajlik el a gerenda.

Elkészítettem egy lecsavarozható védő burkolatot is a fűrészszalag eltakarására, ez csak biztonsági burkolat és a felső kerék dobozában is tud egy kisebb vákuummal majd forgács elszívást végezni. A gépet körbe beborítottam rétegelt lemezzel az asztallap alatt teljesen zárta.

A gép indításához 2 darab kapcsolót rendeltem hozzá. Egy 380V-os karos kapcsoló helyezi feszültség alá a gépet, és egy 220V-os billenő kapcsoló a 24V-os csengőtrafóról adja meg a vezérlést a lágyindítónak.

A gép biztonságos kezelése miatt a fűrészszalag elő is készítettem egy takaró lécet, nehogy véletlenül belenyúljak a forgó szalagba.

Ezt a burkolatot a felső szalagvezető aljához rögzítettem levehetőre, a felső része pedig a felső kerék dobozba tud becsúszni, ha feljebb állítom a vezetőt.

Az alsó kerék fölé egy ecsetet is beszereltem ami a kerék futófelületét tartja tisztán a forgácstól. Egyszerű és olcsó megoldás ez.

A gép elektromos kapcsolóit is beburkoltam a gépen belül biztonsági okokból.

Ezután elkezdtem felfűrészelni a géppel a meglévő szélezettlen juhar pallóimat 5 cm széles csíkokra az asztallap táblásításhoz.

A fűrészeléshez már használtam a faipari 750W-os zsákos forgács elszívó gépet is ami egy 100mm-es csővel csatlakozik a gép jobb oldalán alul kivágott kör alakú lyukba. Megnéztem, hogy hova szórja le a legtöbb forgácsot a gép és oda vágtam ki a csőnek a lyukat. Persze ez nem volt elegendő, mert a gép alja tele volt mindenhol forgáccsal, nem volt elég hatékony az elszívás. Ezért készítettem egy gépen belüli forgács gyűjtő ládát aminek az elülső fala kivehető és fölötte egy rétegelt lemez csúszda a forgács levezetéséhez a ládába.

Fölülre is raktam kivehető ajtót azért hogy teljesen zárt legyen a forgácsláda és csak az asztallapon keresztül tudjon bejutni a levegő alulra.

Ezután még elég sokat fűrészeltem és teszteltem a forgács elszívást. Most már megfelelt az igényeimnek, több órás fűrészelés után is csak nagyon kevés forgács jutott ki a forgácstároló ládából. Gyakorlatilag csak a nagyon finom por tudott a gép aljában lerakódni és a felső kerék burkolatában sem gyűlt össze a forgács mert nem tudta felhordani a fűrészlap.

Az asztallaphoz felfűrészelt juhar anyagot meggyalultam és lamello géppel bemartam a táblásításhoz a hornyokat. A száradás után

A táblásítást több részletben végeztem el. A felpúposodás ellen leszorító fákat használtam.

Az asztallapot a száradás után szépen síkba csiszoltam.

Már előbb írtam, hogy készítettem egy teszt megtámasztót próbaként a gép felső kerék tartó gerendájához, ezt az ideiglenes teszt léceket leszedtem és erősebb anyagból készítettem el a tartó keretet és a kitámasztásokat.

A következő videó a gép vibrációjának tesztelése volt. Itt még nem volt végleges asztallap csak egy ideiglenes asztallapot raktam rá. Egy 100 Ft-os pénzérmét raktam élével az asztallapra és indítottam el a gépet. a pénzérme nem dőlt el, így a gép vibrációja ehhez már kevés. 🙂

Következő lépés az asztallap felszerelése volt a gépre, ezért szépen kimértem a váztól a fűrészszalag helyét készítettem oda is tölgyfából kivehető pofákat az asztallapba besüllyesztve síkban.

Az asztallap bal oldalán kellett készítenem egy kivehető kis takarót a függőleges gép váza elé is. Ezt egy fél oldalra beragasztott lamellóval biztosítom, hogy síkba legyen az asztallappal és ne mozduljon ki könnyen. Ezt a kis darabot csak akkor kell kivennem amikor szalagot kell cserélnem.

Ezután a teljes gépet lekentem vékonylazúrral majd készítettem egy asztalos szorítót amit stellerként tudok használni.

Ez a steller alacsony lécek fűrészeléséhez elég, de magas anyagok vagy rönk anyagok vágásához egy magasítóra is szükség lesz. Ezt a magasítót maradék anyagokból készítettem el, amit csak egyszerűen felülről kell rárakni a stellerre.

A magasító teszteléséhez egy körülbelül 20 cm magas vékony deszkát vágtam el hosszában lapjára, azaz megfelezve az anyagot.

A gép nagyon szépen és gyorsan vág, még 50 cm átmérőjű keményfa rönk anyag fűrészelésekor sem esik le a gép fordulatszáma pedig ez ilyen nagy anyagot már erővel kell tolni az asztalon. próbaként vágtam egy körülbelül 2 mm vastag anyagot is egy keményfa deszkából.

A gép könnyen és biztonságosan használható, nagyon meg vagyok vele elégedve. Pedig nem is készítettem tervrajzot a géphez, igyekeztem logikusan gondolkodva elkészíteni minden részét. A gép világítása is jó lett, pont megvilágítja a vágási vonalat. Öröm használni ezt a gépet. 🙂

Itt van egy bemutató videó a gépről készen.

A következő videón működés közben.

Végül készítettem egy csapágyas megvezetőt is ami a stellerhez tudja odanyomni a munkadarabot. Ennek használatáról is van egy kis videó ahol a gépet működés közben is meg lehet nézni.

A teljes szalagfűrész súlyát csak becsülni tudom mivel nincs lehetőségem megmérni, de elég masszív lett a szerkezete és körülbelül 300-350 kg körülire saccolom a gép súlyát.

Vége.

xxxxxxxxxxxxxxxxxxxxxxxxx